Tin tức

Tin tức xem nhiều

xem thêm >188 máy tính công nghiệp NISE3800E và NISE3900E triển khai trong ứng dụng chuyên dụng

Máy tính công nghiệp lắp đặt trên các phương tiện...

Tích hợp máy tính chuyên dụng trong hệ thống giám sát trạm quạt thông gió ở hầm lò khai thác than

Hiện nay, nhiều mỏ than hầm lò ở Việt Nam...

Máy tính công nghiệp có quạt có thực sự lọc được hết bụi với thiết kế AirFilters?

Máy tính công nghiệp có quạt là thuật ngữ dùng...

Giải pháp demo

xem thêm >

Mạng mở rộng 5G cấp độ nhà khai thác

NEXCOM bắt tay vào sự phát triển các giải pháp...

04/02/2020

Lượt xem 1023

Giải pháp chuyển đổi bảng điều khiển PLC cũ và HMI sang thiết bị IoT - Enable

Tổng quan

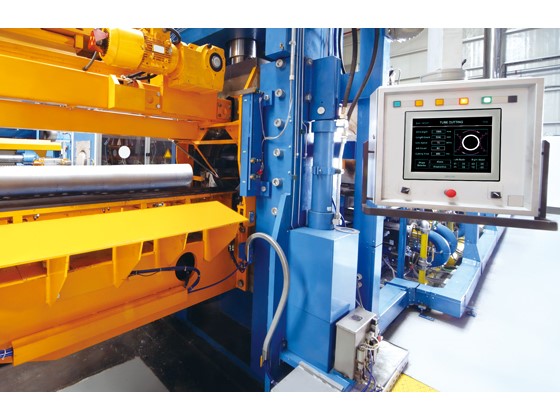

Giải pháp chuyển đổi bảng điều khiển PLC cũ và HMI để xây dựng các máy có hỗ trợ IoT. Giải pháp PC bảng điều khiển của NEXCOM giúp cho việc điều khiển máy cắt ống không gỉ cải thiện tốc độ, chất lượng và năng suất cho nhà sản xuất. Bảng điều khiển PC bao gồm PC APPC 1533T, phần mềm CODESYS Control SoftMotion CNC RTE và TargetVisu, và hỗ trợ EtherCAT, giải pháp dựa trên PC all-in-one của NEXCOM để điều khiển và HMI thực hiện đồng bộ hóa nhanh chóng giữa các ống cắt trơn tru và phù hợp với các hình dạng khác nhau. Hệ thống lập trình cũng đơn giản để phục vụ các khách hàng khác nhau. Bằng cách thay thế hệ thống PLC và HMI cũ, giải pháp hợp lý hóa cấu trúc máy với chi phí hợp lý và có thể triển khai các thiết bị IoT trong tương lai.

Thách thức

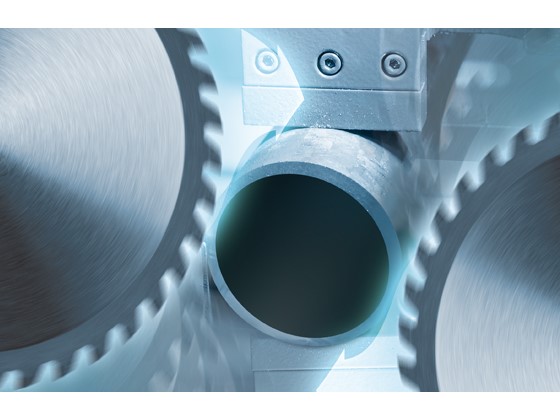

Máy cắt ống hai lưỡi được lập trình để di chuyển xung quanh ống hoặc ống có đường kính lớn hơn để tạo vết cắt nhanh hơn. Các máy cũ trước đây của khách hàng được điều khiển bởi các mô-đun micro PLC trên ổ servo bằng phần mềm SoftMotion và giao thức truyền thông CTNet dẫn đến các lệnh không đồng bộ cho cả hai cánh tay cắt, gây ra các vết cắt không đối xứng, cạnh thô, lãng phí sản phẩm và có thể xảy ra va chạm không lường trước được.

Các máy thông thường của nhà sản xuất sẽ chậm hơn nhiều so với dự kiến, năng suất hạn chế và ảnh hưởng đến kết quả kinh doanh. Vì những lý do này, họ cần một giải pháp để tăng năng suất bằng cách cải thiện hoạt động để đáp ứng các đơn đặt hàng của khách hàng khác nhau trong một khoảng thời gian ngắn hơn thì giải pháp Panel PC điều khiển hỗ trợ EtherCAT của NEXCOM thông qua hệ thống điều khiển Onx đáp ứng được yêu cầu này.

Giải pháp của NEXCOM

Giải pháp bảng điều khiển PC hỗ trợ EtherCAT được sử dụng để kiểm soát và hiển thị thông tin vận hành một máy cắt ống nâng cao. APPC 1533T giữ ống bằng kẹp thủy lực và với cơ cấu giống như băng tải định vị, trong đó một cặp lưỡi dao di chuyển xung quanh theo một con đường để tạo ra một vết cắt chuẩn. Khả năng tính toán cao của giải pháp NEXCOM với phần mềm CODESYS Control SoftMotion CNC RTE kiểm soát cả hai cánh tay cắt bằng cách tính toán vị trí và tiếp cận ổ đĩa nhanh hơn hệ thống trước đó, mang lại sự đồng bộ hóa nhanh hơn giữa các cánh tay cắt để cắt mượt hơn và năng suất cao hơn. Ngoài ra, thông tin thời gian thực như chiều dài, đường kính và phần rỗng của các ống, cũng như các chỉ số về tốc độ quay của lưỡi cắt và đường cắt được hiển thị liền mạch từ đầu đến cuối trên bảng điều khiển màn hình cảm ứng 15 inch của APPC 1533T với CODESYS TargetVisu.

Các nhà sản xuất có thể mở rộng cơ hội kinh doanh khi có nhiều đơn đặt hàng trong một khoảng thời gian nhất định, nhờ vào việc lập trình APPC 1533T được tải với nhiều chế độ hoạt động hơn so với khả năng lưu trữ hạn chế trong các vi mạch PLC.

.jpg)

Lợi ích của giải pháp

Giải pháp PC của Control Panel giúp các nhà sản xuất sở hữu một máy cắt ống nhanh hơn và linh hoạt hơn. Để cải thiện công việc kiểm soát, giao thức truyền thông EtherCAT cung cấp các lệnh nhanh chóng để đồng bộ hóa giữa các nhánh cắt. Sức mạnh tính toán cao đóng vai trò quan trọng không chỉ bằng cách thực hiện các phép tính nhanh hơn mà còn hiển thị tất cả các dữ liệu cần thiết trong thời gian thực để giám sát toàn bộ quy trình cắt. Ngoài ra, bản chất của giải pháp dựa trên PC cung cấp dung lượng lưu trữ có thể mở rộng để chứa được nhiều dữ liệu hơn và việc lập trình khi có vấn đề cũng ít phát sinh hơn. Từ đó, chi phí vận hành đã được cắt giảm do việc cắt mượt hơn, kéo dài tuổi thọ của lưỡi cắt, bước gỡ lỗi có thể được loại bỏ, các công cụ vát cạnh tồn tại lâu hơn và các sản phẩm tung ra thị trường nhanh hơn.

Hướng tới kỷ nguyên Công nghiệp 4.0, giải pháp của NEXCOM trang bị cho máy cắt có khả năng kết nối với cấu trúc IoT linh hoạt cho các ứng dụng sản xuất thông minh trong tương lai. Ví dụ, máy có thể kết nối với hệ thống thực thi sản xuất (MES) và bảng điều khiển đám mây, do đó, số liệu thống kê sản xuất, tiến độ công việc và thông tin sản xuất trên sàn nhà máy có thể được theo dõi cục bộ và từ xa trong thời gian thực. Giao tiếp giữa máy với máy cũng có thể được thiết lập để tích hợp hệ thống toàn nhà máy.

NHÀ PHÂN PHỐI

NHÀ PHÂN PHỐI